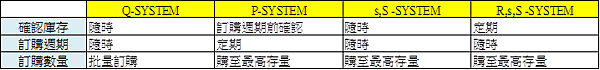

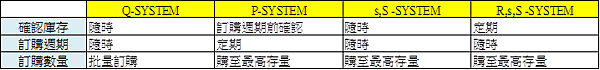

同一套庫存管理模式,並非適用在所有的組織,必須深入了解組織業務性質,如製造、服務、零售、餐飲業,且要去了解公司的會計制度,甚至到倉庫類別的分類,如成品、原物料、半成品、備品耗材等,如更嚴謹的組織,連外部供應商的供需模式也會列入評估與連結,進而決定庫存的管理模式。而業界較常見的四種存貨管理模式為以下四種,並舉出生活範例讓大家可更易了解。 [定量存貨控制系統(Q-SYSTEM)]每次訂購量固定,而以實際消耗量來決定訂購時間,也可說是以 ”訂購點” 決定何時訂購,且以 ”批量” 決定訂購多少。生活範例:如家裡有喝鮮奶,但因每日喝的量不一定,有時一杯有時兩杯,所以鮮奶從買來到喝完的天數是不定的,故下次採買的時間,也會因喝的速度而不定,這就是實際消耗量來決定訂購時間,而鮮奶並沒有辦法說,我喝了100cc,就跟超商買100cc,這是不行的,因為最少就是要買一瓶以上,這就是以 ”批量” 決定訂購多少。每次訂購相同數量之存貨管制系統,此項採購量稱為經濟採購量(Economic Order Quantity, EOQ)。優點:需隨時對庫存品進行確認,缺料風險較低。缺點:工作量大與工時高,若每件都使用此種模式控制,會增加庫存保管成本,故適用於重要性較高的貨品上。簡單說:隨時檢查存貨水準,若低於或等於再訂購點 s,則以批量訂購。 [定期存貨控制系統(P-SYSTEM)]此控制系統主要是訂購週期固定,而訂購數量隨著需求量變動而改變。每次訂購的數量,係根據最高庫存量與現有數量之差額為主。生活範例:如自動販賣機飲料補充員,每週固定星期三進行補貨,這就是訂購週期固定,各種飲料會因銷售的數量不同,故補充的數量也會不同,但每一種飲料最多就是補到放置槽滿為止,想多補都不行。這就是 每次訂購(補充)的數量(瓶數),係根據最高庫存量(放置槽上限)與現有數量(賣剩的數量)之差額為主。優點:不需隨時(每天)檢查庫存,只要固定訂購週期(補貨點)的時間,才確認庫存。缺點:不論庫存剩下多或少,只要有缺就下單(補貨),相對若某品項需求量變大時(某種飲料很熱銷),就有可能發生缺料的狀況。所以這種控制方式,適合用在重要性較低的貨品上。簡單說:定期檢查存貨水準,若低於或等於再訂購點 s,則訂購至最高存量。 [(s,S)存貨控制系統(s,S -SYSTEM)]在檢查庫存量時,若發現庫存量降至 s或更低時,則立刻進行訂購至S的量,否則就不進行訂購。(s,S)存貨控制系統的每一次訂購量並不相等。生活範例:每天騎車前或於騎車途中,會不自覺得看一下油表,確認油夠不夠,每個人也會因主觀意識不同,所訂定的油量安全點也會不同,如油表的中線,或紅色警戒線,這就是在檢查庫存量時,若發現庫存量降至 s或更低,此時就會騎車至加油站,有人會加滿,此時你會發每次加滿的油量均會不同,這就是(s,S)存貨控制系統的每一次訂購量並不相等。補充說明:s:訂購點(或是安全存庫存量),S:最高庫存水準簡單說:隨時檢查存貨水準,若低於或等於再訂購點 s,則訂購至最高存量。 [(R,s,S)存貨控制系統(R,s,S -SYSTEM)]訂定一個固定之檢查週期,如每兩天或每週,非檢查的日期不進行額外的確認,於檢查週期作檢查時,若發現現有數量降至s或更低時,立即進行訂購,訂購量為S或與現有數量之差額。生活範例:家裡的飲水機,其實不用天天確認水需不需要補充,而是大約二至四天週確認一次即可,此時自己就會自行訂出每週三檢查一次飲水機的蓄水量是否足夠,其他時間則不需特別進行確認,這就是訂定一個固定之檢查週期,而每次補水的量,會與使用量而有所差異,這就是所謂的若發現現有數量降至s或更低時,立即進行訂購,訂購量為S(水槽滿水位)與現有數量之差額。簡單說:指每隔X的時間週期,檢查存貨水準,若低於或等於再訂購點 s,則訂購最高庫存量 S 水準。補充說明:s(訂購點或是安全庫存量)的設定一定要高於,材料的L/T,不然會有斷料的危機。 為比較各系統的差異,整理出以下矩陣表,給各位參考 [各系統之差異矩陣表].png)

定量存貨控制系統(Q-SYSTEM) 之安全庫存存量較低, 定期存貨控制系統(P-SYSTEM) 之安全存量較高,而 (R,s,S)存貨控制系統 則介於兩者之間,比較有彈性。也有學者推證出,(R,s,S)存貨控制系統為最佳之存貨控制系統,但缺點為其(R,s,S)參數值不易求得,如參數準確則穩定,反之則有缺料的風險產生。 存貨控制之基本控制系統有上述四種,而此四種存貨管制分別有各自的優缺點,但因組織特性的不同,是很分難分辨何者為最優與最劣,應就組織、存貨、材料等特性進行多方面之考量,進而選擇組織適用的存貨控制系統。這就是一套好的控制系統。

定量存貨控制系統(Q-SYSTEM) 之安全庫存存量較低, 定期存貨控制系統(P-SYSTEM) 之安全存量較高,而 (R,s,S)存貨控制系統 則介於兩者之間,比較有彈性。也有學者推證出,(R,s,S)存貨控制系統為最佳之存貨控制系統,但缺點為其(R,s,S)參數值不易求得,如參數準確則穩定,反之則有缺料的風險產生。 存貨控制之基本控制系統有上述四種,而此四種存貨管制分別有各自的優缺點,但因組織特性的不同,是很分難分辨何者為最優與最劣,應就組織、存貨、材料等特性進行多方面之考量,進而選擇組織適用的存貨控制系統。這就是一套好的控制系統。 謝謝您閱讀了我的文章,若您喜歡我的文章,希望你幫我按個讚,也幫忙分享給需要的朋友或其他平台,謝謝。

黑天使 發表在 痞客邦 留言(0) 人氣(927)

運作LRP(批次需求計畫(Lot Requirement Planning))的九大量,是構成LRP相當重要的數據若了解九大量,相信對LRP會有更深一層的了解,以下是黑天使針對查詢到的九大量資訊,將其整理成表格與圖表

運作LRP(批次需求計畫(Lot Requirement Planning))的九大量,是構成LRP相當重要的數據若了解九大量,相信對LRP會有更深一層的了解,以下是黑天使針對查詢到的九大量資訊,將其整理成表格與圖表黑天使 發表在 痞客邦 留言(0) 人氣(6,186)

這篇文章是來說明MPQ與MOQ的差異為何

介紹MPQ與MOQ的兩者差異前,先來了解MPQ與MOQ各自的意義為何

黑天使 發表在 痞客邦 留言(0) 人氣(119,133)

若公司內部的原物料需求計算是由人工進行計算,並由人工判斷什麼時間點需再請購、再請購多少量其實風險非常的高,因為都是靠人員的主觀意識在進行判斷,要是人員誤判或忘記,公司會處在可能隨時會缺料的風險下 另外當遇到長官詢問你為什麼你要請購這個數量時,往往你的回答通常都是上次也是請購這個量以往都是買這個量我覺得買這個量就夠了 為什麼今天一定要買這個料,不能下週再買嗎?往往你的回答通常都是上次也差不多是這個時間買的其實下個禮拜買也可以我覺得現在買比較安心以上這些答案,幾乎都是以人的主觀意識再判斷,沒有所謂的標準或來源當你是這位物料員的長官,聽到這樣的回答,難道不會擔心材料會不會買不夠或買太多 為了避免這樣的問題,在物料需求計算上可以加入兩個參考數值,進行請購材料時的一個參考值。分別為再訂購點(ROP:Reorder Point)與再訂購量(ROQ:Reorder Quantity),這兩個參考值有什麼功能?要如何計算?以下就來進行分享 [再訂購點]再訂購點公式=前置時間(Lead Time) X 需求數(或近期某區間的平均需求量) 再訂購點是一個何時需再訂購的一個觸發點,當庫存水位觸發再訂購點時,需啟動再訂購的作業,若仍置之不理,則會有缺料的風險。 [再訂購量]再訂購量公式在不考慮材料最小訂購量的前提下=前置時間(Lead Time) X 需求數(或近期某區間的平均需求量) 其實跟再訂購點的公式是一模一樣的。若供應商的出貨量有所有的最小訂購量,那你的再訂購量,若依公式求出來的數量,小於供應商所訂的最小訂購量,就需請購最小訂購量。所以供應商的最小訂購量是會影響到再訂購點與再訂購量兩者數量的差異。 以下舉個例子,如[需求與與進貨數與庫存變動差異表]所示假設供應商沒有最小訂購量的限制所以再訂購點與再訂購量依造公式等於:3(前置時間)*2(需求數每個月固定)=6當期末庫存數等於0時,下個月的期初,三個月前訂購的6,剛好進貨相對的進貨的同時要再下單給供應商,安排三個月後到此時假設需求與供給都是穩定的狀態下,注意去看期初庫存數的變化(如下表黃底處),期初庫存數會從6、4、2變成循環相對若到達再訂購點沒有進行請購的話,再沒有安全庫存的狀態下,很有可能就會有缺料的風險。[需求與與進貨數與庫存變動差異表] 再訂購點與再訂購量的判斷非常重要,供應商太早交貨,存貨會增加存貨成本相對提高,反之太晚到貨,則會造成材料供應不及,嚴重時造成生產線停工。所以為了降低人為的判斷錯誤機率,建議每個材料都須設置再訂購點,讓物料人員有個參考數值,降低主觀意識的判斷。

再訂購點與再訂購量的判斷非常重要,供應商太早交貨,存貨會增加存貨成本相對提高,反之太晚到貨,則會造成材料供應不及,嚴重時造成生產線停工。所以為了降低人為的判斷錯誤機率,建議每個材料都須設置再訂購點,讓物料人員有個參考數值,降低主觀意識的判斷。 黑天使 發表在 痞客邦 留言(0) 人氣(7,876)

物控單位有時會因為 ECR 就開始請購、更換、停用某支材料為何ECR與ECN權限這麼大?ECR 和 ECR 是什麼意思?

物控單位有時會因為 ECR 就開始請購、更換、停用某支材料為何ECR與ECN權限這麼大?ECR 和 ECR 是什麼意思?黑天使 發表在 痞客邦 留言(0) 人氣(67,779)

[訂購點(Rqorder Point Method-ROP)]當倉庫的存貨數量下降到訂購點時,就觸發請購作業。而這個訂購點的量如何去訂定基本的計算方式為,假設需求與前置時間(Lead Time)都趨於穩定的狀態下,因不用擔心庫存呆滯或供應商無法如期交貨的問題,故每次訂購點設置的量,則以補足最高存量水準為主。當然這個量也可視公司的產品特性、備料模式、供應商供貨狀況...等諸多因素,去進行設定。[經濟訂購量(Economic Order Quantity - EOQ)]簡單來說,就是這個訂購量,是可用較低或最低的成本進行購買的,讓存貨總成本可以相對較低。範例說明有時物控人員在送出請購單給採購時,採購估價後,會通知物控單位,你請各地這個材料(物品),供應商有級距報價,一個單價是5元,買十個單價也是5元,但買到二十個,單價就可降到3元,請物控人員進行評估是否可以增加請購數量,這時物控人員可以針對這個材料(物品),去考慮廠內消耗的速度、有無保存期限、未來有無呆滯的可能...等問題,若沒有問題,則可以修改請購數量,用相對較低的成本進行請購,則可將請購的數量修改為20。[最少訂購量(Minimun Order Quantity - MOQ)]當採購下單給供應商,供應商開線生產最低的生產量若你的需要的材料(物品)是客製品(特規品)所以供應商並不會囤庫存在倉庫等拉貨,如果那一天我們公司沒需求,客製品(特規品)因為是那些都會變成供應商的呆滯成品。因為供應商會計算,一次投產多少量才會符合生產成本,所以供應商一定會有最低的生產量,相對這個數量也會轉嫁到買家身上,也就是所謂的最少訂購量。EPR內有個設定欄位為名稱為 [最低補量] ,也就是我們這裡所稱的最少訂購量(Minimun Order Quantity - MOQ)[補貨倍量]在生產或採購時,因生產條件或包裝方式的限制,必須以倍數方式來生產或採購。 範例說明:一個生活的例子,想要吃一顆包子,但是大賣場一包就是六顆,所以一次就要以六的倍數進行購買,補貨倍量就是6若要吃七顆包子,同理一包是六顆,當你要吃七顆時,你就要買六的倍數,十二顆才行這也是業界所稱的補貨倍量,最低一次就是要買六顆,並以六的倍數進行下單。[安全存量]為避免客人訂單忽大忽小、供應商Lead Time不穩定、緊急缺料、製程不良...等原因,造成材料缺口產生或需求大增,為避免缺料,除了需求量外,額外在預留的庫存數量,稱之為安全庫存量。

[訂購點(Rqorder Point Method-ROP)]當倉庫的存貨數量下降到訂購點時,就觸發請購作業。而這個訂購點的量如何去訂定基本的計算方式為,假設需求與前置時間(Lead Time)都趨於穩定的狀態下,因不用擔心庫存呆滯或供應商無法如期交貨的問題,故每次訂購點設置的量,則以補足最高存量水準為主。當然這個量也可視公司的產品特性、備料模式、供應商供貨狀況...等諸多因素,去進行設定。[經濟訂購量(Economic Order Quantity - EOQ)]簡單來說,就是這個訂購量,是可用較低或最低的成本進行購買的,讓存貨總成本可以相對較低。範例說明有時物控人員在送出請購單給採購時,採購估價後,會通知物控單位,你請各地這個材料(物品),供應商有級距報價,一個單價是5元,買十個單價也是5元,但買到二十個,單價就可降到3元,請物控人員進行評估是否可以增加請購數量,這時物控人員可以針對這個材料(物品),去考慮廠內消耗的速度、有無保存期限、未來有無呆滯的可能...等問題,若沒有問題,則可以修改請購數量,用相對較低的成本進行請購,則可將請購的數量修改為20。[最少訂購量(Minimun Order Quantity - MOQ)]當採購下單給供應商,供應商開線生產最低的生產量若你的需要的材料(物品)是客製品(特規品)所以供應商並不會囤庫存在倉庫等拉貨,如果那一天我們公司沒需求,客製品(特規品)因為是那些都會變成供應商的呆滯成品。因為供應商會計算,一次投產多少量才會符合生產成本,所以供應商一定會有最低的生產量,相對這個數量也會轉嫁到買家身上,也就是所謂的最少訂購量。EPR內有個設定欄位為名稱為 [最低補量] ,也就是我們這裡所稱的最少訂購量(Minimun Order Quantity - MOQ)[補貨倍量]在生產或採購時,因生產條件或包裝方式的限制,必須以倍數方式來生產或採購。 範例說明:一個生活的例子,想要吃一顆包子,但是大賣場一包就是六顆,所以一次就要以六的倍數進行購買,補貨倍量就是6若要吃七顆包子,同理一包是六顆,當你要吃七顆時,你就要買六的倍數,十二顆才行這也是業界所稱的補貨倍量,最低一次就是要買六顆,並以六的倍數進行下單。[安全存量]為避免客人訂單忽大忽小、供應商Lead Time不穩定、緊急缺料、製程不良...等原因,造成材料缺口產生或需求大增,為避免缺料,除了需求量外,額外在預留的庫存數量,稱之為安全庫存量。黑天使 發表在 痞客邦 留言(0) 人氣(6,291)

黑天使 發表在 痞客邦 留言(0) 人氣(858)

.png)

.png)

.png)

.png)

.png)